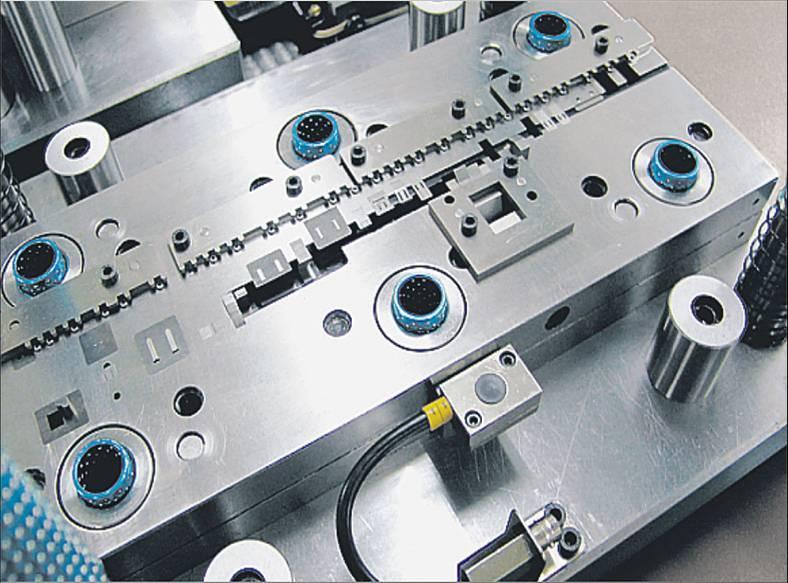

废料上移,是指在冲裁加工过程中,材料被剪断分离后,滞留在凹模内的材料随着凸模的上升一起被带出,接着又落在凹模表面的现象。在冲压加工生产时,如果发生废料上移现象,一方面会因操作者粗心而发生人身事故;另一方面,也会造成产品报废,模具损坏等重大的质量问题。所以,必须采取相应预防措施以预防废料上移。 1废料上移的原因造成废料上移的根本原因在于“废料与凸模之间的吸附力>废料与凹模之间的磨擦力+废料重力”。特别是薄板小径冲裁,滞留在凹模内的材料与凹模之间摩擦力较小容易引起废料上移。在实际生产过程中,具体原因较为复杂,主要有以下几种。

(1)凸模与凹模之间的间隙过大时容易发生废料上移。

(2)由于对凹模的直壁进行了抛光或高精度磨削,凹模直壁部分过于光滑,容易发生废料上移。

(3)凹模的直壁过高,存储的废料过多,向下的摩擦力增大,容易发生废料上移。

(4)废料下落不顺畅,碰到凹模刃口下面的其它零件,造成废料堵塞易于发生废料上移。 (5)薄板冲裁时,冲裁废料的形状大而薄,紧紧吸附在冲头下面。

(6)由于使用高粘度润滑油,因粘附力较大而产生粘附现象。

(7)凹模研模后,刃口过于锋利。

(8)卸料板的位置、功能不合适,与凸模周边的间隙不均匀。

(9)在模具加工或冲压生产过程中,凸模上面产生磁性而产生吸附现象。

(10)冲压生产过程中,凸模插入凹模的深度削、。

(11)凹模加工形状有误差,冲裁时,排出的废料尺寸d比凹模孔直径尺寸D小,容易发生废料上移。

(12)废料上移的应对措施在实际生产过程中,为防止废料上移,通常的采取以下几种应对措施。

在凸模上采取改进措施

(1) 材料很薄时,由于油的粘附力、磁性、真空等原因而极易吸附于凸模的底部,对凸模采取改进措施,以减少凸模与废料的接触面积,从而减少凸模对废料的吸附。在实际生产中常常应用图1所示的带突起型凸模、凹坑型凸模、加强筋型凸模等几种形式。

(2) 弹销器顶料凸模,如图2所示。在凸模内加工阶孔,设置打料销及弹簧。冲裁时,板料的挤压将销压入凸模内。卸料时,打料销被弹簧顶出,将吸凸模上的废料顶落在凹模内部,不会产生废料上移。

(3)带气孔凸模,如图3所示。在凸模中心加工一气孔,气孔与高压空气相连接,冲裁结束后,高压空气将废料吹落,吹出模具工作范围

(4)斜刃口凸模,如图4所示。将凸模刃口加工成料面,冲裁时,刃口一端先接触材料,随着凸模的深入将料切断,废料与凸模不易形成真空,防止废料上移。(5)批量生产时,凸模刃口因磨擦会产生磁性而吸附废料,所以要定期消磁。

2.2在凹模上采取改进措施

(1)如图5 A、B所示。废料不易堵塞,便于落下,具有防止废料上移的效果。

(2) 在凹模内侧壁,将2处以上的倾斜沟从中心开始向反方向加工,其深度大约0.005mm—0.1 mm。在冲裁初期,冲裁废料会形成和凹模倾斜沟相对应的小突起。随着凸模进一步压入,突起部分会被凹模侧面压缩,摩擦力增大,从而防止废料上移。凹模形状如图6所示。

(3)模内侧壁深度方向2mm一3mm处设计成凸起,厚度大约0.01 mm,随着凸模进一步压人,废料在此处挤压,摩擦力增大,可防止废料上移。凹模形状如图7所示。

(4)尺寸精度要求不高的冲孔,研磨凹模直壁时使用粗粒度砂轮,使凹模直壁部分的粗糙度不要太高,减少废料上移的可能;

(5)由于废料与凹模刃口下部碰撞会产生毛刺堵塞,进而产生废料上移,所以凹模直壁下部需加以修光。

(6)凹模的直壁部分太长,易于产生废料上移,所以在保证强度的前提下,可尽量减小凹模的深度。

2. 3其它改进措施

(1)易于产生废料上移时,使凸模插人凹模的深度应控制在3mm--5mm之间,堵塞的废料限于三片之内。

(2)选择合理的冲裁间隙值,并加以修正。

(3)批量生产时,因凸模和凹模的摩擦会产生磁 E,应定期对刃口进行消磁处理。

(4)以真空产生吸引、增加凹模刃口内面的表面且糙度、对凹模切刃进行微小倒角,改变轮廓形状,减 I、冲裁间隙。

(5)凹模下部的漏料部分应保持畅通,结构合理,便于废料的落下。

还没有评论,来说两句吧...