随着科技的高速发展,五金冲压件在各个行业的应用日益广泛,对产品的质量及尺寸要求也越来越严格。一些产品的传统加工工艺已经不能满足要求。其中五金拉伸产品尤为突出,拉伸件在拉伸过程中,由于材料的各向异性,厚度不均匀以及定位不准或拉深模间隙不均匀等原因,将使拉出的工件顶端不整齐。对于端部要求平齐、美观的零件就需要补充切边工序。以前,简单的切边加工方法(简单模具的飞边或在车床、旋压机上切边)达不到公差要求,工作效率低。而用加工精度较高的旋切模具可达到应有的效果。

旋切模是旋转浮动摆块切边模具的简称。按凸凹的位置可分为:正装和反装两种;按切边进刀的方向分为:轴(纵)向切边模(螺旋切边模)和径(横)向切边模(浮动摆块切边模)。由于应用程度的关系,这里只介绍螺旋切边模和浮动摆块切边模。

一、 螺旋切边模:

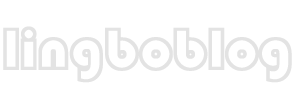

图1所示为螺旋切边模结构。

图1所示为螺旋切边模结构。

此模具用于对圆筒形拉深件的切边。

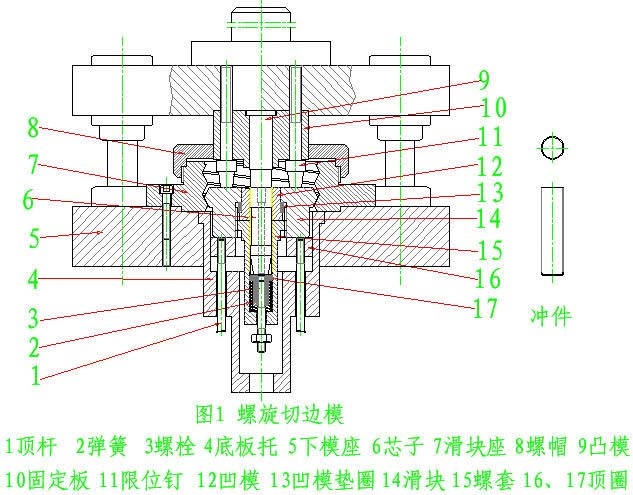

芯子6可取出,工作时将冲件套在芯子上,放入螺套15内。当压力机滑块下降时,凸模9先压下芯子6并带动冲件一起下降,然后限位钉11下压滑块14一起下降。滑块14的外形为平直螺纹状,设计时注意滑块的斜度不能太大,否则模具容易被“咬死”。见(图2)

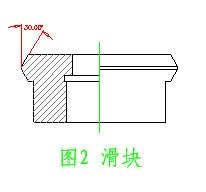

滑块14在下降的过程中,沿滑块座7的螺旋形内腔运动,滑块座7的结构图见(图3)。

凹模12也随之运动,与凸模作相对运动,对冲件进行切边。压力机滑块上升时,顶圈16在弹顶器的作用下,把滑块14沿螺旋方向顶至原位。弹簧2、顶圈17把冲件、芯子顶出。取出冲件和芯子。为方便从芯子上取下冲件,芯子6中开有一螺孔,用螺杆旋入,便于拔出芯子。冲件被切边后长度由芯子6控制。

此模具由于只能对圆筒件进行切边,加之螺旋形内腔加工复杂,应用程度受到限制,逐渐被浮动摆块切边模代替。一般较高(长)的拉伸件或圆筒件采用此模结构。

二、浮动摆块切边模:

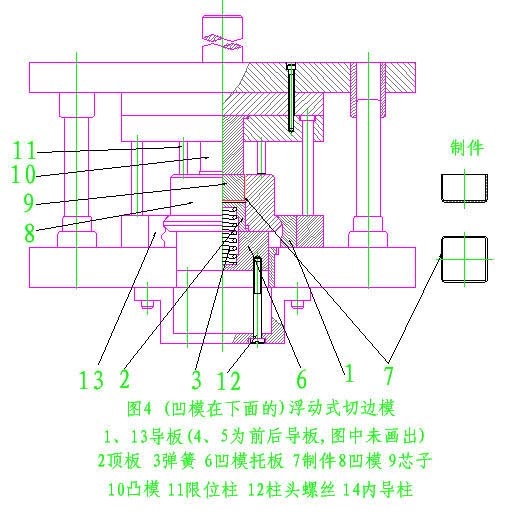

浮动摆块切边模有正装和反装两种,结构上区别不大,只是凸凹模的上下位置相反,其余部分大致相同。正装浮动摆块切边模结构见(图4):

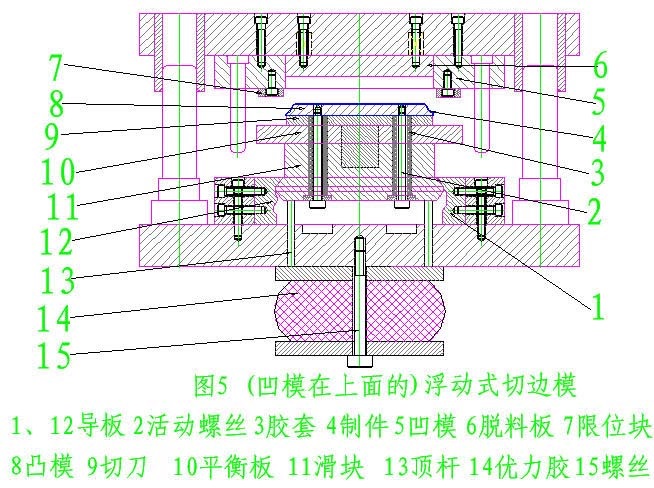

反装浮动摆块切边模见(图5):

两种结构基本相似,这里只介绍正装的浮动摆块切边模的设计方法。

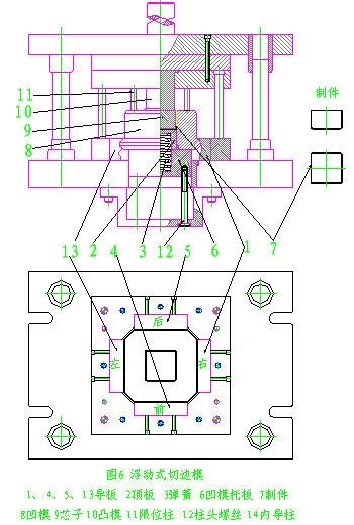

1、正装的浮动摆块切边模的结构:(见图6)

1、正装的浮动摆块切边模的结构:(见图6)

(图6)所示为矩形件浮动式切边模。其主要特点是,凹模8置于凹模托板6上,凹模托板6与下模座孔成H9/h9动配合,并通过弹顶器(图中未绘出)借助柱头螺丝12,始终将凹模8往上顶。冲压前,将制件7放入凹模8内,由顶板2和弹簧3托住。为防止制件变形,制件内装有定位芯9,其外形与制件内形成H7/h7配合。芯子的高度与制件所需的高度相等。四根限位柱11用于限制凸模下平面与凹模上平面间的间隙,其值由料厚而定,一般取0.05mm。

2、浮动式切边的工作原理:

冲模工作时,上模借助压力机的压力,使凸模10先压住芯子、制件7、顶板2和弹簧,再往下凸模即要进入凹模,但由于限制柱的作用,凸模与凹模的平面间保持着一定的间隙。此时,凹模与四周导板1、13、4、5始终保持接触。凹模在导板的轨迹中,不但作上、下运动,还作水平方向运动时,芯子9也随之运动,即与凸模发生相对运动,在剪切力的作用下,对坯料进行剪切,并利用导板接触面的变化,使凹模按不同方向位移,依次把余边切掉。图2所示为凹模相对凸模位移切掉余边的慢动作的四个过程。实际上,冲压的一瞬间,即完成切边工作。

3、浮动式切边模导板的设计:

1)滑块的的动作原理:

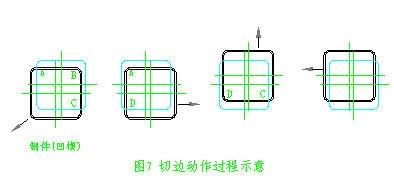

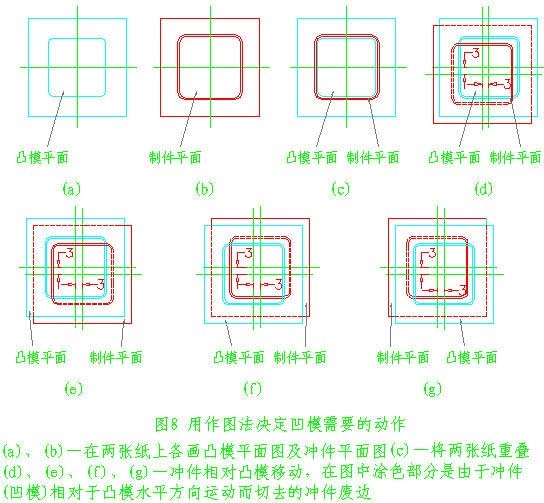

设计浮动式切边模时,最关键的部分是导板。设计导板应先决定凹模需要的动作,再按动作的要求设计导轨的形状和尺寸。决定凹模动作,可采用作图法。普通拉伸件的切边模,只需作平面切齐,凹模可在X、Y两水平方向同时动作,分几次将制件的边切掉。动作是否达到要求,可用两张图纸验证,即在一张图纸上绘制凸模平面,在另一张透明纸上画出制件平面,将两张纸叠在一起,作相对位移,经几次动作比较,即可判定制件各边是否全部切掉,如(图7)所示。

如(图8)所示的的动作将制件的各边全部切齐,具体动作图如下:

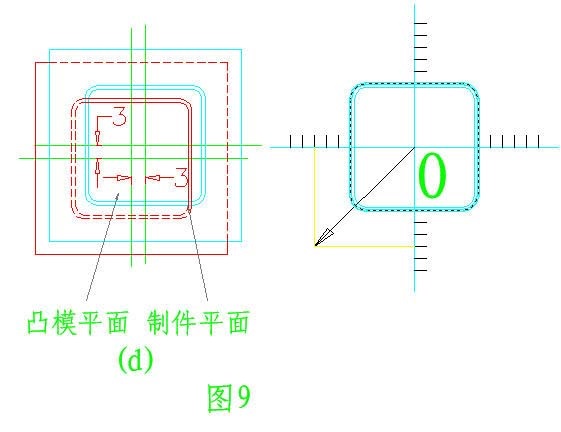

图8)的动作可以以凸模平面为原点,四周的小格为移动的距离(为能看清,距离拉大),制件平面与凸模平面的相对移动可在一座标系上显示出来。则每个图移动如下:如图d):凸模平面不动,制件向左、向前移3mm,则在座标上显示的位置见(图9);

如图e):由于前面制件已向前移了3mm,所以制件前后不动,只是横向向右移动了6mm,在座标图显示如(图10);

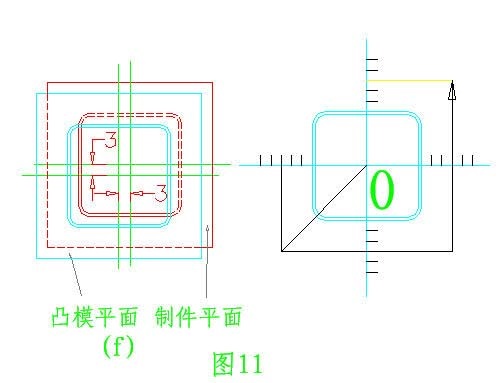

如图f):制件左右不动,从前向后移动6mm,在座标上显示见(图11);

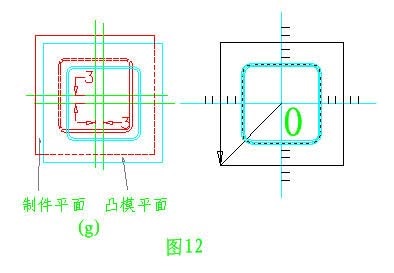

如图g):制件前后不动,从右向左移动6mm。由于在d)图中,制件的左下角已切掉,此次向左移动6mm后,制件的四周全部被切到,座标图应是一个封闭的图形。见(图12)。

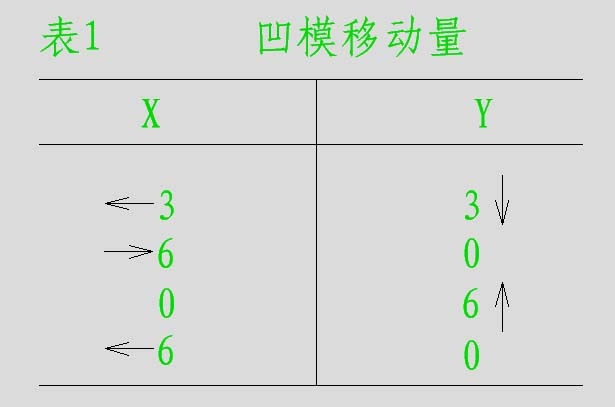

表1列出了拉伸件切边时的凹模移动量,箭头是四个移动方向(见图8)

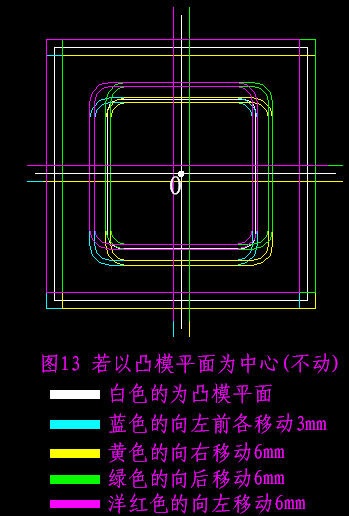

以上动作完成后,制件的四周全部被切掉,动作的轨迹也形成了一个封闭的四方形,见(图13)。

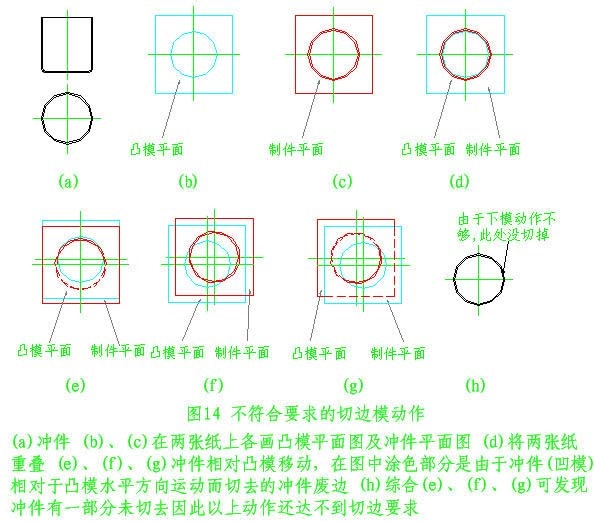

如(图14)所示的动作图就有一部分废料未切掉,凹模动作不仅仅是一种,可多种多样。可根据个人习惯灵活运用。

2)导板的设计步骤:

a、滑块:

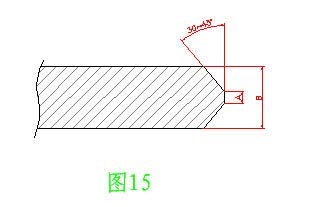

导板是作为滑块上下运动的导向部分,那么在确定导板形状前先设计出滑块的形状尺寸,导板的形状也就随之确定了。如(图15)所示。

设计滑块时需注意的几个参数:一般导板的角度θ设计成30°或45°,滑块的角度也就在30°或45°之间;图中的尺寸A取值要充分考虑此处的强度,太小强度不好,太大则模具高度(行程)过高;一般取(2—5)mm。

b、导板:

决定凹模动作及滑块的形状之后,即可动手设计导板了。凹模在X—X方向移动,由左右二导板决定;凹模在Y—Y方向移动,由前后二导板决定。凹模在X—X方向不动时,左右二导板是垂直线;凹模在X—X方向移动时,左右二导板斜线。凹模在Y—Y方向不动时,前后二导板是垂直线;凹模在Y—Y方向移动时,前后两导板是斜线。

得出如下图的结果:

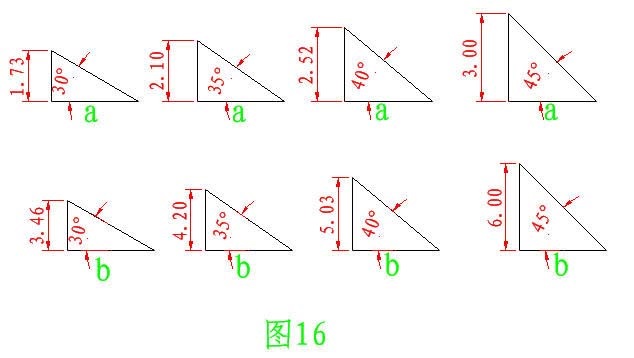

(图16)中 当a=3mm时,各角度相对应的高度为(1.73、2.10、2.52、3.00)mm;

当b=6mm时,各角度相对应的高度为(3.46、4.20、5.03、6.00)mm;

上面的数字说明,当角度取45°时,滑块向下运动3mm,滑块也可向左右或前后移动3mm;向下运动6mm时,滑块也可向左右或前后移动6mm。

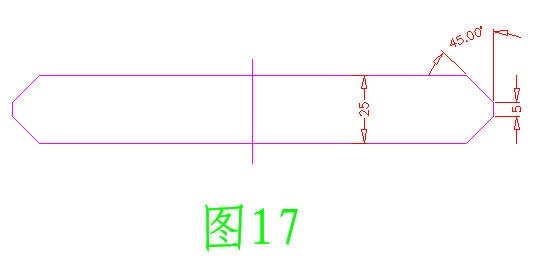

第一步、确定滑块块形状及尺寸:(见图17)

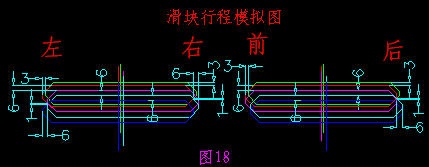

第二步、以滑块的形状绘制滑块行程模拟图:(见图18)

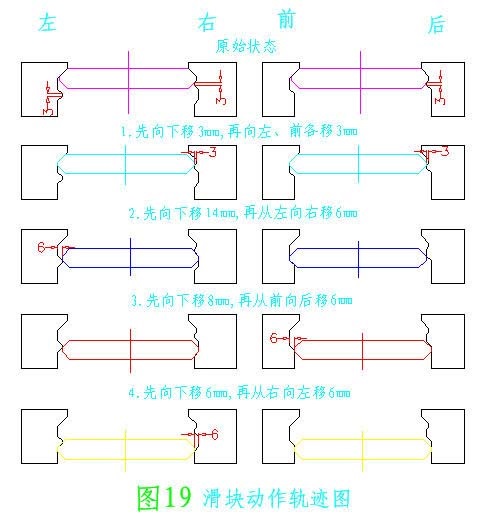

第三步、绘制滑块动作轨迹图:图中保证最单薄处有3mm。(见图19)

第四步、绘出滑块行程轨迹图(导板形状):

设计时要充分考虑导板的单薄位置,可通过加长垂直部分的长度来解决强度及缓冲问题。

(图20)所示,是按如下已知动作要求设计出导板型面:

①开始时,滑块处于是高位置,各和左、右、前、后导板接触。

②滑块在左右方向(X—X)左移3mm,前后方向(Y—Y)前移3mm。

③滑块向右移6mm,前后方向不移动。前后导板是垂直线,垂直行程应按左、右导板决定。

④滑块左右方向不移动,前后方向后移6mm,因此左右导板是垂直线,左右导板垂直线长短按前后导板决定。

⑤滑块在左右方向左移6mm,前后方向不移动。前、后导板是垂直线,垂直线长短按左右导板决定。

按照滑块的的动作轨迹,用直线连接起来,导板的形状就完成了。

还没有评论,来说两句吧...