使用卸料板导套时,必须注意【图1】中所示的两处间隙。即导柱和导套的间隙(轴承间隙)和导套与板的间隙(粘接间隙)。

轴承间隙基本上会因润滑油粘度及自润滑型等因素而发生变化。长期使用后,会因磨损导致间隙变大。为了维持精度,必须定期更换。该间隙直接影响到上模和下模的相关精度。在薄板材的冲裁加工中,会对冲裁间隙产生直接影响。若强行缩小间隙,则容易发生烧结。

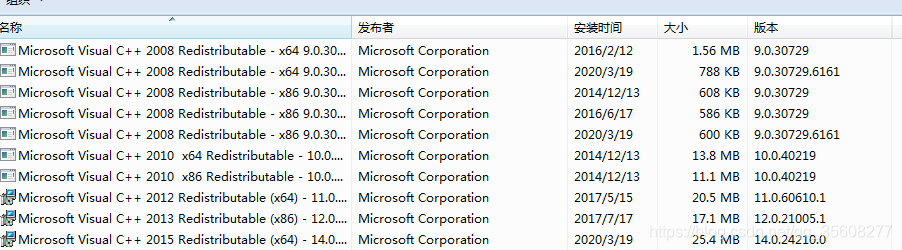

粘接间隙多取决于粘接剂的特性。粘接式衬套大都以导柱为基准进行组装。组装状态如【图2】所示。

相对于衬套,粘接间隙并不均匀。间隙有些地方大、有些地方小是很常见的。因此,两块板之间会产生错位。这种错位会连带两个板的关联孔也发生错位。当贯穿该孔的部件(凸模等)进入孔中时,将无法保持垂直状态,降低模具精度,缩短寿命。因此,需要注意模具零件和板孔的关系、冲裁间隙等和对粘接间隙经过预估的错位量的关系,对导套、模具的组装方法进行充分研究。

内导向结构如果能正确使用,将得到很好的效果,但如果错误使用,则会带来意想不到的损害。所造成的问题可以说大多为间隙管理不当。请在充分理解这一点的基础上,选择适合模具精度的使用方法。

对于需要高精度但生产量小的模具,也可以如【图3】那样使用。

这不仅可以降低成本,还减少了一个需要管理的间隙,有利于提高模具精度。

还没有评论,来说两句吧...