冲裁(落料冲裁)加工的坯料与落料凸模采用相同的形状。此时,落料凸模尺寸为坯料尺寸减去间隙部分。

| ※ | 请参阅 第5讲:冲裁加工的间隙 第11讲:落料加工 第26讲:冲裁模的结构 |

设计以简单、易于加工为基本。会因落料凸模的大小而发生变化。

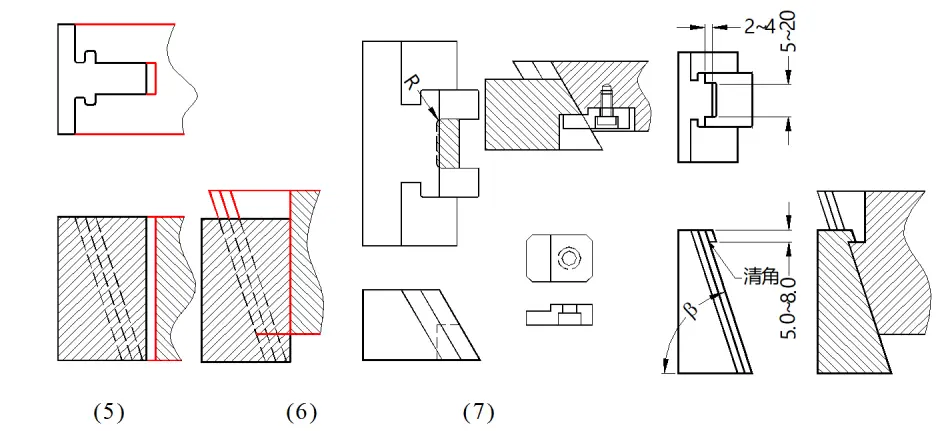

(1)大型凸模的设计(请参阅【图1】)

大型凸模的面积较大,可在其内侧进行用于固定凸模的螺纹加工或固定销(定位销)用孔加工。

其示意图如【图1】(a)所示。这种形状易于通过线切割放电加工进行制作。

(b)是作为上模组装的标准形态。省略了凸模固定板,直接将凸模安装在上模座上,简化了结构。

圆形等简单的形态如(c)所示,对模柄与凸模进行了一体化,也可以进一步进行简化。但如第168讲所述,还存在凸模与凹模的间隙配合问题。

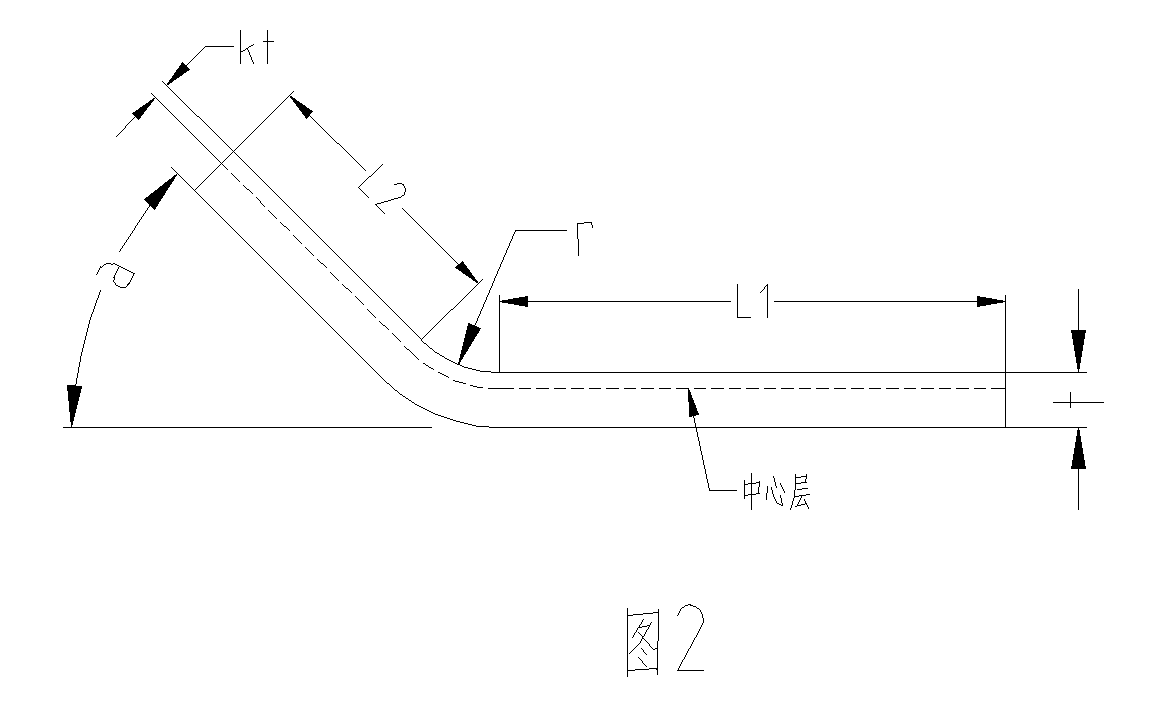

(2)中等程度大小的凸模的设计(请参阅【图2】)

上图所示为大小难以在凸模内进行螺纹或定位孔加工的凸模示意图。

如果是圆形等简单的形状,则可附加凸缘并对凸缘部分进行螺纹或定位孔加工,仍然设计为省略凸模固定板的结构。

复杂形状时,在简单的部分附加凸缘,设计为同样的形状。

判断为难以进行这种加工时,使用凸模固定板固定凸模。请理解为凸模固定板并非必须使用的零件。

(3)小型凸模的设计(请参阅【图3】)

如果产品形状减小,凸模也会减小。如果这样,则难以将凸模单体固定在上模上,此时可采用嵌入到板中进行固定的方法。这个凸模固定用板就是凸模固定板。

请参阅(f)。尽可能将凸模制成直杆型。从凸模面积的大小与凸模长度的关系发现强度存在问题时,采用台阶型设计。

凸模与凸模固定板的关系设计为可将凸模轻轻压入(可用小塑料锤等轻轻敲入的程度)到凸模固定板的孔中。

这样可形成与凸模垂直的位置。

由于通过铆接来固定凸模难以保持垂直状态,因此请尽可能避免采用铆接。

凸模固定板的标准材质为S50C或SS400。厚度的大致标准为凸模长度的30%~40%。

(4)凸模材质

凸模材质以SKD11材料为标准。热处理硬度以60HRC左右为大致标准。

模具制作的主流是充分利用线切割放电加工。这是因为SKD11材料的线切割特性好并且耐磨性也非常优异的缘故。

以SKD11材料为基准,根据加工数量或产品的被加工材质等因素来变更凸模材质。

还没有评论,来说两句吧...