问题一、板材从夹钳口脱出

原因 | 解决方法 |

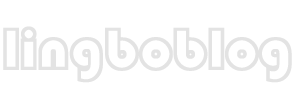

模具卸料不完全 | 1.采用带斜度的冲头 |

2.在板材上涂润滑液 | |

3.采用重载模具 |

问题二、模具磨损严重

原因 | 解决方法 |

不合理的模具间隙(偏小) | 增加模具间隙 |

上下模座不对中 | 1.工位调整,上下模对中 2.转塔水平调整 |

没有及时更换已经磨损的模具导向组件及转塔的镶套 | 更换 |

冲头过热 | 1、在板料上加润滑液 2、在冲头和下模之间保证润滑 3、在同一个程序中使用多套同样规格尺寸的模具 |

刃磨方法不当,造成模具的退火,从而造成磨损加剧 | 1、采用软磨料砂轮 2、经常清理砂轮 3、小的吃刀量 4、足量的冷却液 |

步冲加工 | 1、增大步距 2、采用桥式步冲 |

问题三、冲头带料及冲头粘连

原因 | 解决方法 |

不合理的模具间隙(偏小) | 增加模具间隙 |

冲头刃口钝化 | 及时刃磨 |

润滑不良 | 改善润滑条件 |

问题四、废料反弹

原因 | 解决方法 |

下模问题 | 采用防弹料下模 |

对于小直径孔间隙减少10% | |

直径大于50.00毫米,间隙放大 | |

凹模刃口侧增加划痕 | |

冲头方面 | 增加入模深度 |

安装卸料聚胺酯顶料棒 | |

采用斜刃口 |

问题五、卸料困难

原因 | 解决方法 |

不合理的模具间隙(偏小) | 增加模具间隙 |

冲头磨损 | 及时刃磨 |

弹簧疲劳 | 更换弹簧 |

冲头粘连 | 除去粘连 |

问题六、冲压噪音

原因 | 解决方法 |

卸料困难 | 增加下模间隙、良好润滑 |

增加卸料力 | |

采用软表面的卸料板 | |

板料在工作台上及转塔内的支撑有问题 | 采用球面支撑模具 |

减小工作尺寸 | |

增加工作厚度 | |

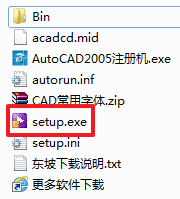

板料厚 | 采用斜刃冲头 |

还没有评论,来说两句吧...