冲压车间的设备投资大,特别是主要生产设备压力机属于精、大、稀设备。那么就要求大家熟悉设备知识,做好设备维护保养,确保设备完好率,更好的为生产服务。

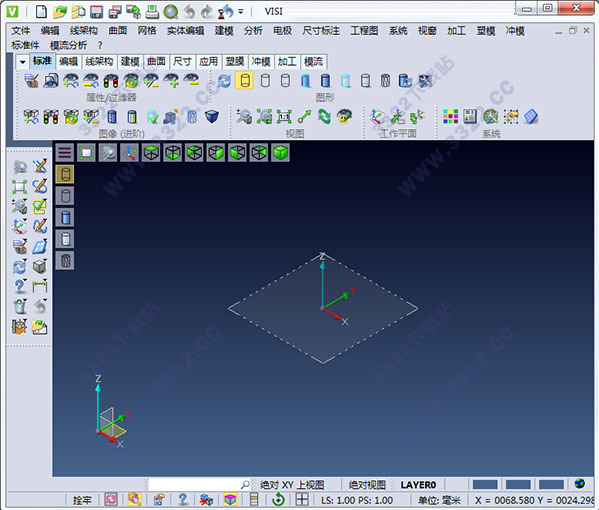

主要设备压力机操作步骤及注意事项:

1. 查看交接班记录

2. 合上总电源开关,将控制面板上的“电源控制”旋钮打到“通”位置。(接通压机电源)

3. 进行压机润滑操作,开动油泵电机。注意润滑正常指示灯亮后,才能正常操作下面步骤。

4. 进行“液压保护”重调,视滑块位置开动微调。(注意:根据滑块位置选择正反转)将滑块开到上死点进行补压,正常后旋钮复位。

5. 检查压力机离合器-制动器性能。用“寸动”检查,听其声判断。

6. 开动主电机。待主电机运行平稳后观察主电机电流是否正常。

7. 检查各气路空气压力是否符合工艺参数要求,特别是平衡器气压调整规范。

8. 空车运行(用“寸动”)观察压机正常运转情况,填写点检表。

设备使用管理

1. 设备管理是以企业生产经营目标为依据,运用各种技术、经济、组织措施对设备从规划、设计、制造、购置、安装调试、使用、维护修理、技术改造直到报废的整个寿命进行全过程的管理。

2. 冲压车间设备组在厂设备组的业务指导下,负责本车间设备管理维护工作,对本车间设备使用维护保养和安全运行进行检查、指导、监督;负责本车间的日常维修、定期检查、预防性检修;贯彻执行设备管理文件,组织开展全员维修(TPM)管理工作。

3. 全员生产维修(maintenance)(TPM)模式的核心内容是全员参与生产设备维修,对设备进行全面清洗、清理、清扫,找出设备故障和隐患及缺陷,查清原因,进行针对性的保养和维修。同时要做好每天每次每台设备的使用、检查、维修记录,建立维修档案。

4.设备的合理使用:

a.必须根据生产特点和工艺要求选择配备设备;

b.必须根据机械设备的结构、性能和技术经济特点来安排加工任务。

设备使用维护保养细则

1.设备的使用要求:

(1)员工在独立操作设备前,应参加设备安全操作规程、维护保养知识培训,取得操作证书后方能上机操作。

(2)操作工要做到“三好”、“四会”:

“三好”即管好设备,用好设备,保养好设备;

“四会”即会使用设备,会维护设备,会检查设备,会排除一般性故障。

(3)设备操作工的“五项纪律”:

A.实行定人定机操作,凭操作证使用设备,严格遵守安全操作规程;

B.经常保持设备的整洁,按规定加油,保证合理的润滑;

C.遵守日点检和交接班制度;

D.管好工具、附件,不得遗失;

E.发现异常,立即停车检查,自己不能处理的问题,应及时报告并协同维修人员进行排除。

4.设备维修的“四项要求”:

(1)整齐:工具、工件、附件放置整齐,设备零部件及安全防护装置齐全,线路、管道完整;

(2)清洁:设备内外清洁,各滑动面、丝杠、齿条等无油污、无碰伤,各部位不漏油、不漏气、不漏电,切削垃圾、边角料等清扫干净;

(3)润滑:按时加油、换油,油质符合要求,油壶、油枪、油杯、油嘴齐全,油标明亮,油路畅通;

(4)安全:实行定人定机和交接班制度,熟悉设备结构,遵守操作维护规程,合理使用,精心维护,监测异状,不出事故。

设备维护保养

1. 日常维护保养:由操作工每天进行的例行保养。主要内容有:清洁、润滑,检查零部件完整状况和紧固已松动零件;班前15分钟对设备各部分进行检查,规定的点检项目在检查后,记录在点检表上,确认正确后,才能使用设备;下班前15分钟,认真清扫、擦拭设备,并将设备状态记录在交接班登记簿上,办理交接班手续。

2.设备一级保养:

设备的一级保养是须在班长和机修的指导下,由操作工进行的设备维护工作。要求做到整齐、清洁、润滑、安全。其主要内容有:

(1)拆卸指定的零部件、箱盖及防护罩等,彻底清洗擦拭设备内外;

(2)紧固松动部位,更换个别易损件;

(3)按设备润滑要求定期给设备添加润滑油和脂。清洗设备表面油污,检查调整润滑油路,保证畅通不泄露;

(4)清扫电器箱、电动机、电气装置,做到固定整齐,安全防护装置牢靠;

(5)按《设备日常维护保养标准》进行设备保养。

3.设备二级保养:

设备的二级保养机修为主,设备操作操作人员协助,对设备的规定部分进行分解检查和修理。其主要内容有:

(1)根据设备使用情况,对设备进行部分解体检查和清洗;

(2)对各种油箱清洗换油,油质油量符合要求,保证正常润滑;

(3)修复、更换易损件;

(4)检修电器箱、电动机及线路;

(5)检查、调整、修复精度,校正水平。

设备日常维护保养标准

1.设备外观表面无灰尘、无油垢、无锈蚀、无黄袍,显现本色;

2.设备外部各滑动面、工作面及啮合件无油黑、油垢;

3.各手柄齐全、无松动、无绳索捆绑或附加物;

4.工具、附件及脚踏板摆放整齐、合理;

5.油壶、油枪、油桶放置固定,清洁好用;

6.润滑油路畅通,油孔无阻塞,油嘴、油杯齐全,完整好用;油杯正常有油;

7.设备油标醒目、明亮,油池有油,油线齐全;

8.各限位开关、信号灯及安全防护装置齐全牢固,性能可靠;

9.电机、电气控制装置、管路及附属机构、传动机构、安全防护装置等表面清洁;

10.设备操作控制面板清洁、明亮、醒目;

11.仪表箱内外气管、油管、压力表及其它仪表等无油垢、无积灰;

12.减速箱地脚处无油垢、无杂物;

13.工装、附具清洁、齐全、完好,保养正常;

14.工作环境清洁;

15.《设备点检表》、《交接班记录》规范、齐全、实际。

设备润滑

设备润滑好坏直接影响到设备的正常运行和设备的使用寿命,所以搞好设备润滑工作是做好设备日常维护保养的关键。

1.设备润滑“五定”: 定人、定点、定质、定量、定期。

2.设备润滑分工原则:

(1)操作工负责贮油箱定期添油、换油及分散润滑点润滑,并按要求做好加油、换油记录;

(2)维修工负责润滑装置与滤油器的修理、清洁与更换,大修与检修中拆卸部位的清洗换油及治理漏油等。

3.日常润滑的检查:

(1)操作工负责班前检查设备润滑状况及油箱油位是否正常,检查油嘴、油杯是否完好无损,发现问题立即通知维修人员进行排除。

(2)维修人员日常巡回检查时,有重点地查看主要润滑部位润滑情况,是否缺油,及时解决排除润滑缺陷和故障。

4.润滑程序:

(1)设备润滑需要添加润滑油或脂前,必须填写领料单,经有关人员签字后才能动用油品。

(2)取用油品时应按照设备润滑卡指定的牌号进行添加,不同牌号严禁混用;同一牌号油品灌装桶必须在前一桶用完以后才能开启另一桶。

(3)取用油品后,应及时搞好油品存放区卫生,将封盖盖好,取油工具放好。

(4)润滑工作结束后,要立即实事求是地做好设备润滑卡有关内容记录。

(5)在润滑过程中发现问题要及时报告设备维护人员,以便及时得到处理。

(6)润滑工具要清洁完整好用。

设备事故管理

设备事故:使设备失去原有的精度、性能,不能正常运行造成停工的现象。

1.设备事故按起因不同分为三类:

(1)责任事故:属人为事故,是由于操作人员违反操作规程或擅自离开岗位及超负荷运转等原因致使设备受到损坏的;

(2)质量事故:是设备先天性不足或安装过程有问题造成设备损坏的;

(3)自然事故:是人类不可抗拒的自然灾害使设备受到损坏的。

2.设备事故按损失大小分为三类:

(1)一般事故:500—10000元,精大稀设备1000—30000元;

(2)重大事故:10000—30000元,精大稀设备在30000元以上;

(3)特大事故:500000元以上。

3.设备事故处理要做到“三不放过”即:事故原因未查清楚的不放过;事故责任人未受到处理的不放过;没有防范措施的不放过。

4.设备事故处罚:

对造成较大和重大经济损失的要追究责任人和有关人员的责任。

还没有评论,来说两句吧...