排样设计后必须认真检查,以改进设计,纠正错误。不同工件的排样其检查重点和内容也不相同,一般的检查项目可归纳为以下几点:

1.材料利用率 检查是否为最佳利用率方案。

2.模具结构的适应性 级进模结构多为整体式,分段式或子模组拼式等,模具结构型式确定后应检查排样是否适应其要求。

3.有无不必要的空位 在满足凹模强度和装配位置要求的条件下,应尽量减少空工位。

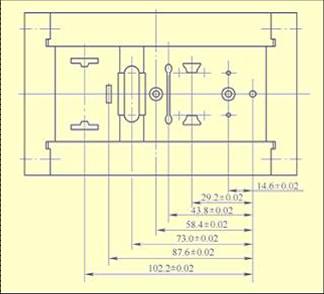

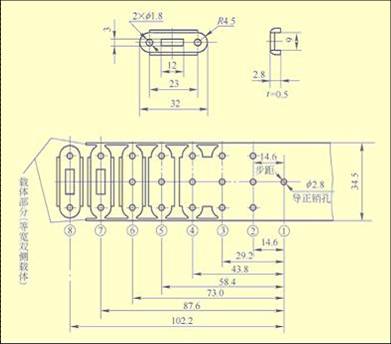

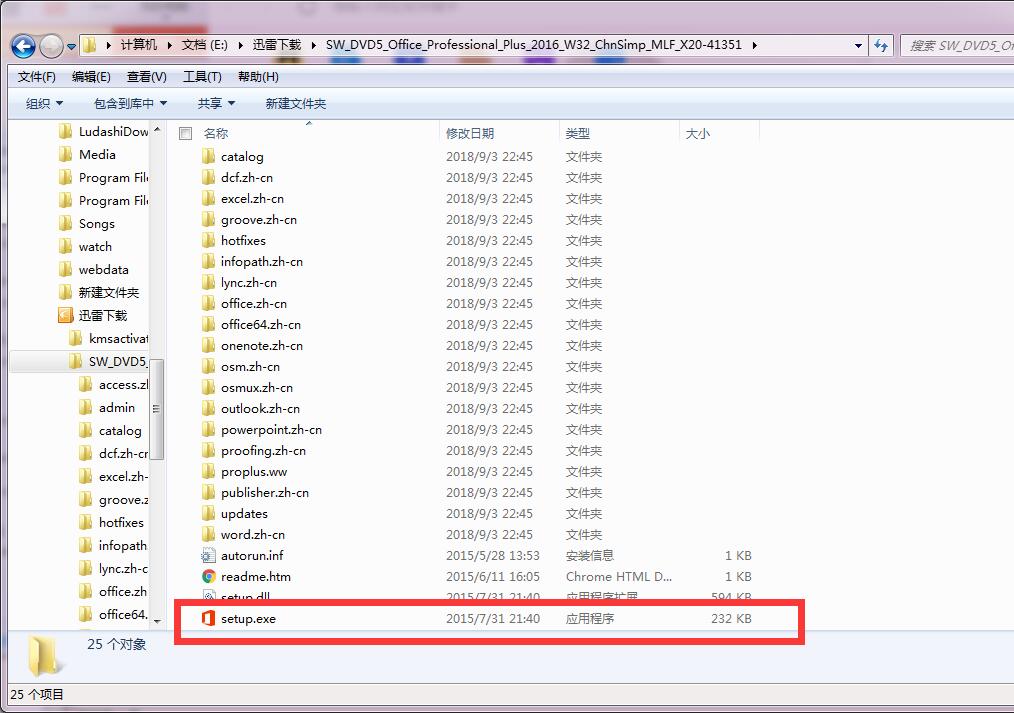

4.工件尺寸精度能否保证。由于条料送料精度,定位精度和模具精度都会影响到制件关联尺寸的偏差,对于工件精度高的关联尺寸,应在同一工位上成形,否则应考虑保证工件精度的其它措施。如对工件平整度和垂直度有要求时,除在模具结构上要注意外,还应增加必要的工序(如整形,校平等)来保证。此主题相关图片如下:

①—冲导正销孔 ②—冲2个Ф1.8mm圆孔 ③—空工位 ④—冲切两端局部余料 ⑤—冲两工件之间的分断槽余料 ⑥—弯曲 ⑦冲中部长方孔 ⑧—载体切断,零件与条料分离

5.弯曲、拉深等成形工序成形时,由于材料的流动,会引起材料流动区的孔和外形产生变形,因此材料流动区的孔和外形的加工应安排在成形工序之后。

6.此外,还应从载体强度是否可靠,工件已成形部位对送料有无影响,毛刺方向是否有利于弯曲变形,弯曲件的弯曲线与材料纤维方向是否合理等方面进行分析检查。 排样设计经检查无误后,应正式绘制排样图,并标注必要的尺寸和工位序号,进行必要的说明。

还没有评论,来说两句吧...