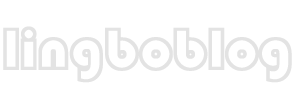

凸模 一般的粗短凸模可以按标准选用或按常规设计。而在多工位级进模中有许多冲小孔凸模,冲窄长槽凸模,分解冲裁凸模等。这些凸模应根据具体的冲裁要求,被冲裁材料的厚度,冲压的速度,冲裁间隙和凸模的加工方法等因素来考虑凸模的结构及其凸模的固定方法。对于冲小孔凸模,通常采用加大固定部分直径,缩小刃口部分长度的措施来保证小凸模的强度和刚度。当工作部分和固定部分的直径差太大时,可设计多台阶结构。各台阶过渡部分必须用圆弧光滑连接,不允许有刀痕。特别小的凸模可以采用保护套结构(图2.9.4)。Ф0.2左右的小凸模,其顶端露出保护套约3.0~4.0mm。卸料板还应考虑能起到对凸模的导向保护作用,以消除侧压力对凸模的作用而影响其强度。图6.4.1为常见的小凸模及其装配形式。

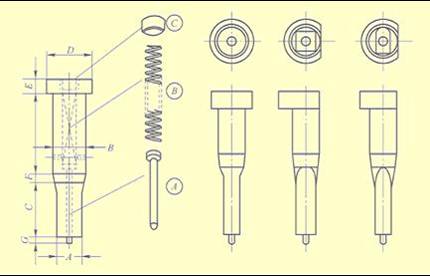

冲孔后的废料若随着凸模回程贴在凸模端面上带出模具,并掉在凹模表面,若不及时清除将会使模具损坏。设计时应考虑采取一些措施,防止废料随凸模上窜。故对ф2.0以上的凸模应采用能排除废料的凸模。图6.4.2所示为带顶出销的凸模结构,利用弹性顶销使废料脱离凸模端面。也可在凸模中心加通气孔,减小冲孔废料与冲孔凸模端面上的“真空区压力”,使废料易于脱落。除了冲孔凸模外,级进模中有许多分解冲裁的制件轮廓冲裁凸模。这些凸模的加工大都采用线切割结合成型磨削的加工方法。 图6.4.3为成型磨削凸模的6种形式,图a为直通式凸模,常采用固定方法是铆接和吊装在固定板上,但铆接后难以保证凸模与固定板的较高垂直度,且修正凸模时铆合固定将会失去作用。此种结构在多工位精密模具中常采用吊装。图b,c是同样断面的冲裁凸模,其考虑因素是固定部分台阶定在单面还是双面,及凸模受力后的稳定性。图d两侧有异形突出部分,突出部分窄小易产生磨损和损坏,因此结构上宜采用镶拼结构。图e为一般使用的整体成形磨削带突起的凸模。图f用于快换的凸模结构。

图6.4.3 成型磨削凸模

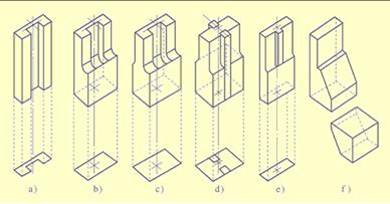

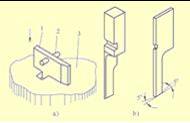

图6.4.4为上述凸模常用的螺钉固定和锥面压装的固定方法。对于较薄的凸模,可以采用图6.4.5 a)所示销钉吊装的固定方法或图6.4.5 b)所示的侧面开槽用压板固定凸模的方法。

a)销钉吊装 b)带压板槽的小凸模1—凸模;2—销钉;3—凸模固定板

需要指出的是,冲裁弯曲多工位级进模或冲裁拉深多工位级进模的工作顺序一般是先由导正销导正条料,待弹性卸料板压紧条料后,开始进行弯曲或拉深,然后进行冲裁,最后是弯曲或拉深工作结束。冲裁是在成形工作开始后进行,并在成形工作结束前完成。所以冲裁凸模和成形凸模高度是不一样的,要正确设计冲裁凸模和成形凸模高度尺寸。

还没有评论,来说两句吧...