【图1】所示为落料冲裁模的基本结构。

落料冲裁模用于进行复合加工(外形冲裁与冲孔)。有关复合加工结构的制作方法已在第8讲的"复合模结构的制作方法"中说明。此后在第31讲中说明了"落料冲裁模的结构"请参阅。

本讲说明更详细的部分。

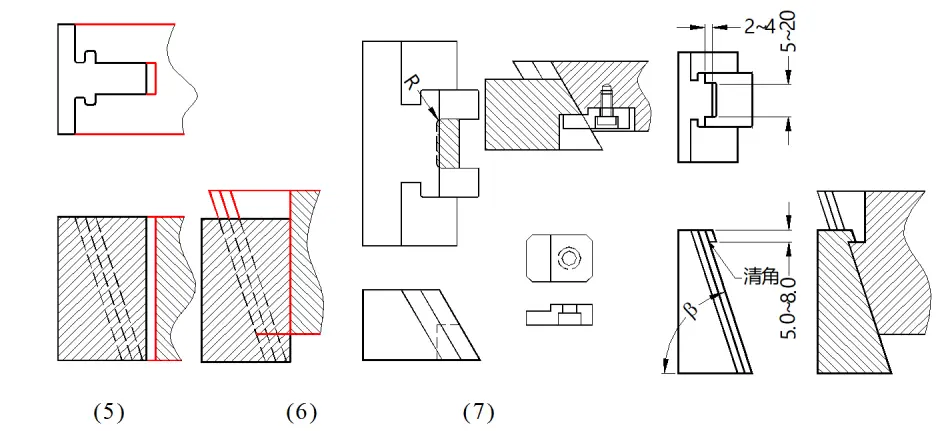

对于模具来说,形成模具结构的模板的构成是非常令人关注的。因为会对模具成本产生影响。落料冲裁模的结构是由【图1】所示的7枚模具板构成。由于凹模板中间需要装入顶出装置,因此多半会变得厚一些。

凸模较大时,也存在不使用凸模固定板而直接固定在凹模座上的情况。

※整体落料冲裁模为倒装结构。倒装结构时,凸模在下、凹模在上(外形冲裁时的考量)。虽然让人觉得凸模座、凹模座的关系比较奇怪,但我们将安装到压机滑块侧的模座统称为上模座,将安装到垫板侧的模座统称为下模座。

处理产品上较小的形状时,下模的外形冲裁用凸模固定板的下方采用垫板的情况存在。通常认为从上模中去除上模冲孔用垫板的情况也不多。

下面列出了各种板的材质。

凸模、下模座与凸模固定板:S50C或SS400

垫板:SK3~SK5

凸模、凹模板:SKS3或SKD11。

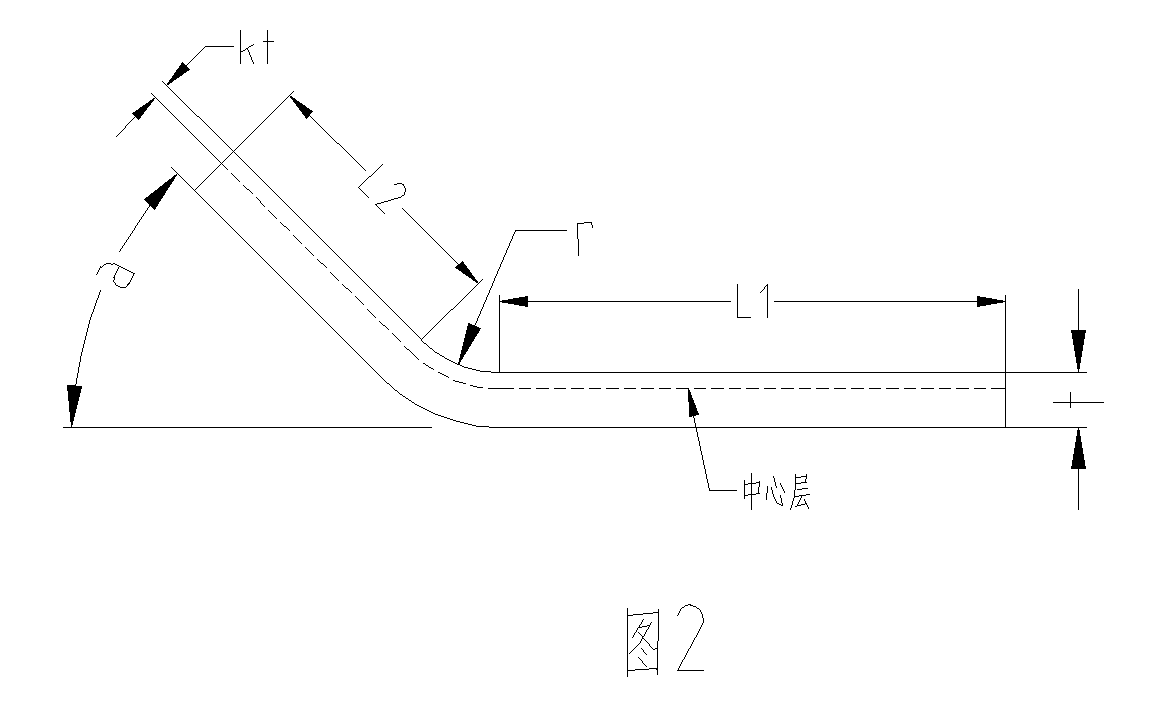

【图2】为将凹模板进行2分割的模板构成。

上述分割构造,当安装顶出装置用的底孔非常麻烦或者想节约凹模板的材料时经常被使用。

分割形成的板在这里称为隔板,也称为"衬板"。由于该板是为了满足顶出装置的运动动作而存在,因此使用S50C或SS400材质。

整体落料冲裁模的板数较多,制作模具时需要更多的技术投入。经常采用的方法就是利用线切割放电加工制作模具。

如果利用线切割放电加工制作凹模板,凹模的中间部分则会被切掉,将这一部分用作凸模。可利用一枚板制作凸模与凹模。薄板时,利用线切割放电加工的锥度加工进行制作。

同样地,制作卸料板时,将被切掉的中间部分用于顶出装置。如果采取这样的做法,则不但节约模具材料,也会加快模具的制作速度。这适合于少量生产的产品加工。

整体落料冲裁模的上模的板数较多。因此【图1】中的"连接A"所示的螺栓与固定销(定位销)会被使用,但由于贯通的板较多,有时可能会认为可靠性存在问题。使用隔板时更是如此。如【图2】中的"连接B"、"连接C"所示,通常先将凹模板与冲孔凸模固定板进行一体化固定,整体作为上模再另外进行连接。

确定位置关系的零件为定位销,但销子的长度越长,可靠性也越差。定位销通过的板数尽量控制在3枚以内为佳。

连接方法与模具的组装作业存在关联。模板的连接必须要考虑图凹模间隙调整(合刃)作业的的情况。

还没有评论,来说两句吧...